Automatische Pressenabschaltung

Gezielte Abschaltung von Maschinen und Peripheriegeräten

Stromeinsparung

CO2-Reduktion

Scheuermann + Heilig ist auf Produkte und Dienstleistungen der Umform- und Montagetechnologie spezialisiert. Um die Ziele der Energieeffizienz des Unternehmens umsetzen zu können, wurde ein Energiemanagementsystem eingeführt, welches Einsparpotenziale aufgedeckt hat. Für einige Maschinen wurde ein Zeitschaltsystem eingeführt, wodurch unnötiger Stromverbrauch eingespart werden konnte.

Kostenvorteile

50.000 Euro/Jahr

Scheuermann + Heilig ist auf Produkte und Dienstleistungen der Umform- und Montagetechnologie spezialisiert. Das Unternehmen entwickelt für seine Kunden laufend innovative Lösungen in der Federn-, Stanz-, Biege- und Montagetechnik. Die Steigerung der Energieeffizienz ist fest verankert in der Unternehmenspolitik. Hierfür gibt es vielfältige Gründe. Dies sind zum einen ökonomische Gründe, wie die Reduktion der Energiekosten und Emissionen und die Sicherung von Wettbewerbsvorteilen. Zum anderen bestehen aber auch nicht unmittelbar ökonomische Gründe für Energieeffizienz, wie etwa die Verbesserung der Arbeitsbedingungen, die Erfüllung von gesetzlichen Vorgaben und der Schutz natürlicher Ressourcen.

Im Rahmen der Scheuermann + Heilig Zukunftswerkstatt wurde daher ein Projekt zur Zertifizierung eines Energiemanagementsystem gestartet. Innerhalb von sechs Monaten wurden die erforderlichen Schritte und Maßnahmen der Normvorgabe DIN ISO 50001 zur erfolgreichen Zertifizierung im Jahr 2012 umgesetzt. Scheuermann + Heilig gehörte damit zu den ersten 50 Unternehmen deutschlandweit. Grundvoraussetzung für ein Energiemanagementsystem sind energiepolitische Ziele auf Unternehmensebene. Daher wurde durch die Geschäftsführung das Hauptziel, die Energieleistungskennziffer (energy performance indicator, EnPI) bis 2020 um jährlich 3 % zu reduzieren, verabschiedet. Im Rahmen der ISO-Zertifizierung wurden die Energieträger und -ströme im Unternehmen umfassend und strukturiert erfasst.

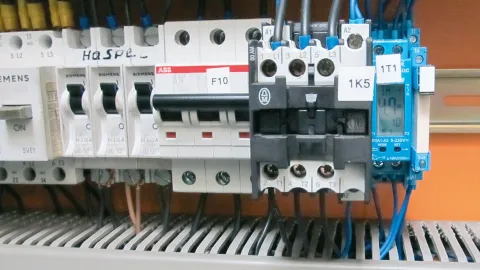

Am Anfang wurde eine Verbrauchsmessung für die einzelnen Maschinen und Anlagen zur Identifikation von Hot Spots durchgeführt. Die Verbrauchsmessungen an den Exzenterpressen ergaben einen relativ hohen, unnötigen Energiebedarf während des Stand-by-Betriebs, z. B. während der Rüst- und Instandhaltungsarbeiten. Durch eine automatische Abschaltung von Pressen-Aggregaten und/ oder Peripheriegeräten, z. B. Zuführ- und Abnahmesysteme, ist eine Reduktion der bezogenen Stand-by-Leistung möglich. Die Idee war die Umsetzung einer technischen Lösung zur gezielten und kontrollierten Abschaltung der Pressen.

Das Energiemanagementteam, das sich aus Vertretern der Bereiche Elektrik, Technische Innovation, Einkauf und Energiemanagement zusammensetzt, erarbeitete einen Aktionsplan zur Implementierung der Abschaltungsautomatik. Nach dem Abschluss der Vorkalkulation und der Freigabe durch die Geschäftsführung wurden innerhalb von acht Wochen 45 Pressen mit Zeit- bzw. Logikrelais nachgerüstet. Das Nachrüsten war mit wenig Aufwand durchführbar. Dabei dauerte die Umrüstphase, je nach Maschinentyp, zwei bis drei Stunden und musste aus Sicherheitsgründen bei abgeschalteter Maschine erfolgen. Die Nachrüstteile sind als Standardteile am Markt verfügbar und mussten nicht vom jeweiligen Anlagenbauern geliefert werden. Schließlich wurde die Wirksamkeit der Maßnahme durch anschließende Vergleichsmessungen erfasst und überprüft.

Durch die Installation der zeitgesteuerten Relais und die dadurch möglich gewordene automatische Abschaltung von Peripheriegeräten und Hauptmotoren können pro Jahr über 300.000 kWh an elektrischem Strom eingespart werden. Umweltseitig hat das eine jährliche Reduktion der CO2-Emissionen um ca. 180.000 kg zur Folge. Auch monetär sind die Einsparungen beachtlich und summieren sich auf über 50.000 Euro pro Jahr, so dass sich die Maßnahme nach nur drei Monaten amortisiert hatte.

Das Beispiel zeigt, dass es für viele Ansätze zur Steigerung der Energieeffizienz bereits entsprechende technische Lösungen am Markt gibt. Es muss lediglich Zeit in die Suche und Bewertung der Lösungen investiert werden. Das Unternehmen konnte durch einen geringen wirtschaftlichen Aufwand ein hohes Einsparpotential realisieren. Zudem besitzt die Maßnahme eine hohe Übertragbarkeit und konnte unternehmensintern erfolgreich in weiteren Produktionsbereichen mit ähnlichen Ergebnissen umgesetzt werden.

Die Scheuermann + Heilig GmbH wurde 1957 von Anton Scheuermann und Günter Heilig in Buchen-Hainstadt gegründet. Heute ist das Unternehmen in der Hand der zweiten Familiengeneration. Neben dem Firmensitz in Hainstadt wurde 1979 ein weiterer Standort in Atibaia / Brasilien aufgebaut. Das Produktportfolio umfasst Stanz- und Stanz-Biegeteile, Federn und Baugruppen. Vor kurzem wurde das Technologiespektrum erweitert und Scheuermann + Heilig bietet nun auch die Fertigung von Kunststoffteilen sowie die Montage von Metall- und Kunststoffverbindungen an. Die kundenindividuellen Präzisionsteile werden in den Abmessungen von 0,1 bis 4 mm Banddicke bzw. Drahtdurchmesser im modernen, hochtechnologischen Maschinenpark mit mehr als 250 Anlagen hergestellt. Internationale Kunden der Automobil-, Elektro-, Medizin- und Sicherheitstechnik werden von SH beliefert.

Das Unternehmen verfolgt stetig das Ziel, neue Märkte zu erschließen und weitere Kunden zu gewinnen. Hierbei liegt der Fokus auf Baugruppen, technisch anspruchsvollen Teilen und Systemlösungen. Eine Erweiterung des Produktportfolios erfolgte bereits mit der Integration der Kunststoff-Verarbeitung, um den Kunden umfangreiche Leistungen aus einer Hand bieten zu können. Zudem arbeitet Scheuermann + Heilig an neuen technologischen Entwicklungen, wie z. B. Hybrid- und Elektroantrieben.

- Kleinserienfertigung ,

- Großserienfertigung

- Unterstützungsprozesse / Gebäudemanagement

- Prozessoptimierung

- Energie ,

- Abgas

- operativ (kleiner 1 Jahr)