Ressourcen- und energieeffiziente Neuentwicklungen dank bw!MFCA

Betrachtung der Ressourcen- und Energieeffizienz bei der Neuentwicklung von Geräten / Komponenten mit Hilfe von Sankey-Diagrammen

Ausschussreduktion

Schweißnahteinsparung

Lackeinsparung

Die Keller Lufttechnik GmbH & Co. KG entwickelt und produziert Filteranlagen und Komponenten für nahezu alle Industriebereiche. Im Zuge der Neuentwicklung einer Komponente wurde der Ressourcen- und Energieverbrauch des Unternehmens betrachtet. Das hat nicht nur zu einigen Einblicken in die Abläufe des Unternehmens geführt, sondern lässt sich auch für zukünftige Produkte ausweiten.

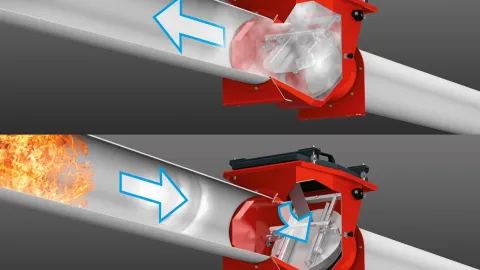

Die Keller Lufttechnik GmbH + Co. KG entwickelt und produziert Filteranlagen und Komponenten für nahezu alle Industriebereiche. Die Verwendung unterschiedlicher Filtertechnologien und das umfassende Abscheiderprogramm ermöglichen den breiten Einsatz der Produkte in vielen industriellen Anwendungsbereichen. Für die Rückschlagklappe ProFlap, die in Entstaubungsanlagen der explosionstechnischen Entkopplung eines Abscheiders von der angeschlossenen Rohrleitung dient, war aufgrund geänderter Prüfvorschriften eine Neuzertifizierung erforderlich.

Im Zuge der Neuzertifizierung sollte das aktuelle Modell durch eine überarbeitete Variante ersetzt werden. Die neue Rückschlagklappe sollte nicht nur die Prüfnorm erfüllen, sondern auch möglichst ressourceneffizient produziert werden. Die mit der Rückschlagklappe verbundenen Stoff- und Energieströme sollten parallel zum Entwicklungsprozess grafisch überwacht und dargestellt werden. Anhand der Ergebnisse sollten Potenziale zur Optimierung der Material- und Energieeffizienz identifiziert und umgesetzt werden. Nach Abschluss des Pilotprojekts sollten die gewonnenen Erkenntnisse auf andere Produktlinien des Unternehmens übertragen werden.

Zunächst sollte der IST-Zustand der Energie und Stoffströme in der Produktion der Rückschlagklappe ermittelt und mittels der Software bw!MFCA in Sankey-Diagrammen visualisiert werden. Die Software wurde durch Umwelttechnik BW zur Verfügung gestellt und geschult. Hierbei sollte sowohl eine mengenmäßige als auch ökonomische Bewertung erfolgen. Im Anschluss sollten mögliche Schwachstellen identifiziert, untersucht und optimiert werden. Dieser SOLL-Zustand sollte ebenfalls in einem Sankey-Diagramm dargestellt werden. Da man sich im Unternehmen noch nicht mit der Methode der Materialflusskostenrechnung (Material Flow Cost Accounting, MFCA) beschäftigt hatte, ging es zunächst ausschließlich um die Erfassung und Bewertung der Stoffströme und nicht um die Durchführung einer Materialflusskostenrechnung mit bw!MFCA.

Die Umsetzung des Entwicklungsprojekts erfolgte mit einem zwölfköpfigen Team. In diesem Team waren die Abteilungen Konstruktion, Entwicklung, TQM (Total Quality Management), Vertrieb und Produktion vertreten. Durch die unterschiedlichen Sichtweisen und Erfahrungen der einzelnen Abteilungen war es möglich, in einem wöchentlichen Regeltermin alle Vor- und Nachteile der aktuellen Rückschlagklappe zu analysieren.

Die Ermittlung der Energie- und Materialströme sowie deren Erfassung und Auswertung in bw!MFCA war Aufgabe der TQM-Abteilung. Dabei wurden die Prozessschritte Laserschneiden, Abkanten, Runden, Schweißen und Lackieren vom Blechlager bis zur Montage betrachtet. Für jeden Prozess wurden die eingehenden Materialien und Energieträger sowie die ausgehenden Zwischenprodukte und Materialverluste in Form von Verschnitt, Ausschuss und Abfall mengenmäßig in kg bzw. kWh erfasst. Die Verbräuche wurden dabei, soweit möglich, aus dem ERP-System entnommen. Wenn zu Prozessverbräuchen keine Daten im ERP-System vorlagen, wurden Schätzungen vorgenommen.

Ausgehend von diesem physischen Mengengerüst war es möglich, die Inputs, Outputs und Materialverluste mit Hilfe von Einkaufspreisen und Entsorgungskosten auch monetär zu bewerten. Das Team der TQM-Abteilung bewertete die unterschiedlichen Versionen der Rückschlagklappe sowohl hinsichtlich der Ressourcenverbräuche als auch ökonomisch.

Als Erweiterung wäre es zukünftig auch denkbar, die Materialströme neben den Mengen und Kosten auch umweltseitig mit CO2-Fußabdrücken zu bewerten.

Bei der bisherigen Rückschlagklappe wurde der Bearbeitungsschritt Runden als Schwachstelle identifiziert und konnte bei der neuen Rückschlagklappe durch den Bearbeitungsschritt Abkanten kompensiert werden. Durch das vermehrte Abkanten der Einzelbauteile entfällt der Bearbeitungsschritt Runden. Dadurch wird der Ausschuss von aktuell 4 % auf 1 % reduziert.

Zudem besteht die Rückschlagklappe zukünftig aus weniger Einzelteilen. Dies führt zu einer Minimierung des Verschnitts. Durch Zapfenverbindungen in der Schweißbaugruppe wird das Schweißen vereinfacht und der Ausschuss minimiert. Das vermehrte Abkanten spart 8 % der Schweißnähte ein, was zusätzlich Energie und Ressourcen spart. Außerdem konnten durch die Reduzierung der Bauteilzahl und konstruktive Optimierungen 5 % Lack durch weniger Overspray und geschlossene Versteifungen eingespart werden.

Die Erfassung der komponentenbezogenen Stoffströme hat zu einer verbesserten Transparenz hinschlicht der Verbräuche geführt und die Blickwinkel unterschiedlicher Abteilungen zusammengebracht. Bei der Datenerfassung zeigte sich, dass die benötigten Daten im ERP-System teilweise nicht vorhanden sind und deren Erfassung im Detail schwierig ist. In diesen Fällen mussten Schätzungen vorgenommen werden. Die gewonnenen Erkenntnisse und die Vorgehensweise lassen sich auf andere Neu- und Weiterentwicklungen im Unternehmen ausweiten. Die Software bw!MFCA eignete sich hervorragend zur Identifikation von Schwachstellen. In allen zukünftigen Entwicklungsprojekten werden die gewonnenen Erkenntnisse des Pilotprojekts einfließen. So wird bei Entwicklungen neben der Qualität und Funktionalität auch vermehrt die Ressourceneffizienz von Produkten und Komponenten betrachtet und weiter Bedeutung gewinnen.

Die Absaugsysteme von Keller Lufttechnik, die Fremdstoffe aus der Luft filtern, sorgen bereits seit rund einem Jahrhundert für saubere Luft in der Produktion. Sie leisten damit einen zentralen Beitrag zum Gesundheits-, Arbeits- und Umweltschutz in der Industrie. Das in vierter Generation familiengeführte Unternehmen beschäftigt rund 380 Mitarbeiterinnen und Mitarbeiter am Stammsitz in Kirchheim unter Teck sowie in der Schweiz, den USA und China. In 16 weiteren Ländern ist Keller Lufttechnik durch Repräsentanzen vertreten. Das Unternehmen entwickelt und produziert Abscheider für fast alle Industriebereiche und bietet einen umfassenden Service von der Anlagenplanung über die Montage bis zur Wartung und Instandhaltung. Bekannt sind die Fachleute aus Baden-Württemberg für ihre überzeugenden Lösungen, wenn es um neuartige oder besonders herausfordernde Abscheideaufgaben geht.

Mit ihrem Label GREEN BALANCE bekennt sich die Keller Lufttechnik GmbH + Co. KG zum verantwortungsvollen, weitblickenden Umgang mit allen Ressourcen, um technischen Fortschritt, betriebliche Belange und gesellschaftliche Zielvorgaben zum Schutz der Umwelt in Übereinstimmung zu bringen.

- Kleinserienfertigung

- Entwicklung / Konstruktion

- Prozessoptimierung ,

- Materialflusskostenrechnung MFCA

- Material ,

- Metalle ,

- Chemieprodukte

- taktisch (1 bis 5 Jahre)