Best Practice CO₂-Recycling: Reise zu Steelanol (Teil 2)

Im Rahmen des Bioökonomie-Projektes Innovation Hub CCUBIO reiste eine Delegation aus Vertreter:innen baden-württembergischer Unternehmen und des Umweltministeriums nach Belgien. Nach dem Besuch der Landesvertretung in Brüssel war die nächste Station Gent. Hier besichtigten wir das Best Practice Dekarbonisierungsprojekt „Steelanol“ von LanzaTech und ArcelorMittal, in dem Ethanol aus Emissionen der Stahlindustrie hergestellt wird.

Diese bioökonomische Innovation stellt ein zentrales Element in Richtung einer nachhaltigen industriellen Transformation dar und ist besonders relevant ist für prozessbedingt CO2-emissionsintensive Branchen. Mit einem Projekt wie Steelanol kann demonstriert werden, dass es möglich ist, die Stahlproduktion nachhaltig zu gestalten und der Industrie neue Wege zur Dekarbonisierung zu eröffnen.

Steelanol oder Dekarbonisierungsstrategie mit drei Ansätzen

Es gibt ausreichend Kohlenstoff oberhalb der Erde, der durch innovative Technologien erfasst, wiederverwendet und recycelt werden kann. Ziel von Steelanol ist es, fossilen Kohlenstoff weitestgehend zu vermeiden und stattdessen Kohlenstoff aus nachhaltigen Quellen zu nutzen. Hierzu gehört auch das Auffangen und Recyceln von CO₂ aus industriellen Prozessen. In seiner Dekarbonisierungsstrategie verfolgt das Projekt drei Ansätze, die sich gegenseitig ergänzen und die Grundlage für eine nachhaltige Stahlproduktion bilden.

Erster Ansatz: Übergang von kohlebasierten zu gasbasierten Herstellungsverfahren

Diese Technologie wird bereits im ArcelorMittal Werk in Hamburg eingesetzt, wo Erdgas anstelle von Kohle verwendet wird. Langfristig werde der vollständige Umstieg auf erneuerbaren Wasserstoff angestrebt, so der Steelanol Projektmitarbeiter, der die Delegation vor Ort begleitete. Allerdings bringe dies erhebliche Herausforderungen mit sich, da es derzeit noch an grünem Wasserstoff mangele und die Kosten extrem hoch seien. Beispiel: Im Werk Gent, das jährlich 5 Millionen Tonnen Stahl produziere, seien allein für den Umstieg auf Wasserstoff 3 bis 4 Gigawatt Strom nötig – das entspricht der Leistung von drei bis vier Kernkraftwerken. Dies zeige, dass der Wasserstoffpfad allein nicht ausreicht.

Zweiter Ansatz: Schrott als Rohstoff

Ein zweiter wichtiger Ansatz ist der Einsatz von Schrott als Rohstoff. Mit Schrott könne Stahl mit einem sehr niedrigen CO₂-Fußabdruck herstellt werden. Allerdings sei das verfügbare Volumen begrenzt. Deshalb werde an innovativen Lösungen gearbeitet, um minderwertigen Schrott so aufzuwerten, dass er sich für die Herstellung hochwertiger Stahlprodukte eigne.

Dritter Ansatz: Smart Carbon Pathway

Dieser Ansatz verfolgt die Idee, Kohlenstoff weiterhin als Rohstoff zu nutzen, jedoch die Emissionen in die Atmosphäre deutlich zu reduzieren. Statt Kohlenstoff wie bisher einfach zu verbrennen, werde er gezielt eingesetzt, was die Emissionen um etwa 25 % reduziere. Diese Strategie sei in Europa von großer Bedeutung, da hier – anders als in vielen anderen Teilen der Welt – hohe CO₂-Steuern anfallen. Deshalb konzentriere man sich auf intelligente Technologien wie das Steelanol- und das Torero-Projekt.

Steelanol und Torero: Zwei Bausteine der Dekarbonisierungsstrategie von LanzaTech

Der Großteil des weltweit produzierten Stahls wird noch immer in Hochöfen hergestellt. Deshalb liege der Fokus derzeit auf der Dekarbonisierung dieser zentralen Technologie. Mit dem Steelanol-Projekt wird die LanzaTech-Technologie eingesetzt, um Emissionen aus Hochöfen zu nutzen. Die Gase, die in den Hochöfen entstehen, werden aufgefangen und in wertvolle Produkte wie Ethanol umgewandelt.

Projekt Torero: Fossiler Kohlenstoff wird durch biogenen Kohlenstoff ersetzt

Im Torero-Projekt wird mit Abfallholz gearbeitet, das für andere Zwecke nicht geeignet ist: alte Möbel, Holzreste aus dem Abriss von Gebäuden oder industrielle Holzabfälle. Dieses Abfallholz wird dem sogenannten Torrifikationsprozess bei etwa 300 °C unterzogen. Hierdurch entsteht Biokohle, die in den Hochöfen eingesetzt werden kann. Der entstehende Gasstrom wird genutzt, um den Prozess selbst zu beheizen. So ist keine externe Energie erforderlich. Auf diese Weise werden in Gent jährlich 37.000 Tonnen Biokohle aus rund 80.000 Tonnen Abfallholz produziert. Dies reiche aus, um etwa 5 % der fossilen Kohle in den Hochöfen zu ersetzen. Auch wenn dieser Anteil begrenzt ist, biete das Torero-Projekt eine Möglichkeit, fossile Emissionen zu reduzieren und gleichzeitig einen wirtschaftlichen Nutzen aus Abfallströmen zu ziehen.

Steelanol: Umwandlung von Hochofengasen in Ethanol

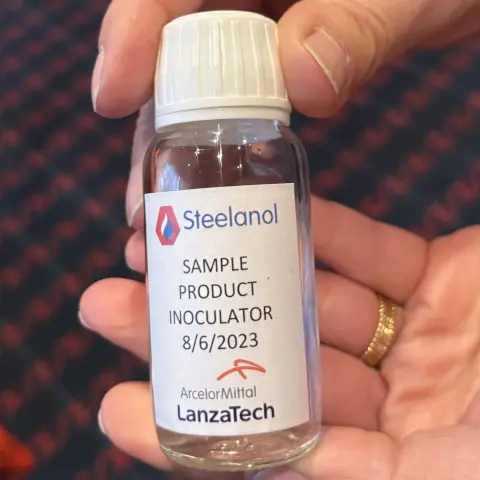

Im Steelanol-Projekt hingegen ist die Umwandlung von Hochofengasen in Ethanol im Mittelpunkt. Die entstehenden Gase – aus Kohlenmonoxid, Kohlendioxid und Stickstoff – werden zunächst gereinigt und anschließend in die Steelanol-Anlage geleitet. Hier werden sie mit Hilfe eines Biokatalysators, bestehend aus speziell kultivierten Bakterien, in einem Fermentationsprozess zu Ethanol umgewandelt. Der Prozess ähnelt der Herstellung von Bier oder Wein, bei der Mikroben Zucker in Ethanol verwandeln. In Fall von Steelanol verwenden die Bakterien jedoch CO anstelle von Zucker.

Das Ergebnis des Prozesses ist eine Mischung aus Ethanol und Wasser, die anschließend in drei Schritten destilliert wird. Am Ende steht ein Ethanolprodukt mit einer Reinheit von 97 %, das direkt als Kraftstoff verwendet werden kann. Die Steelanol-Anlage hat eine jährliche Produktionskapazität von 64.000 Tonnen oder 80 Millionen Litern Ethanol.

Die Energieversorgung der Anlage ist wichtiger Aspekt. Für den Betrieb wird eine Leistung von 12 Megawatt benötigt, wovon allein der Kompressor, der das Gas transportiert und verdichtet, 8 Megawatt verbraucht. Weitere Energie wird für die Pumpen und das Kühlsystem der Anlage benötigt.

Erster Ethanol-Kunde ist ein Parfümhersteller

Wie der Steelanol-Vertreter beschreibt, war es ein langer Weg zu diesem Punkt. Die Bauarbeiten für die Anlage begannen 2019. Dann sorgte die Pandemie für erhebliche Verzögerungen, so dass erst 2021 die Bioreaktoren eintrafen und mit Testläufen begonnen werden konnte. Im Juni 2023 wurden die ersten Tropfen Ethanol produziert und die erste industrielle Produktion stand für Ende 2023 an. Die Qualität des produzierten Ethanols war bereits so hoch, dass es an einen Parfümhersteller verkaufen werden konnte.

Parfüm ist aber nur eine von vielen Anwendungsmöglichkeiten. Ethanol ist ein vielseitiger chemischer Baustein, der auch in der Herstellung von Kunststoffen, Chemikalien und Textilien, etwa für Marken wie Zara, Adidas oder H&M, eingesetzt wird.

Fazit

Kohlenstoff ist ein unverzichtbarer Bestandteil vieler industrieller Produkte. Die Verbindung von Steelanol und Torero zeigt, wie durch innovative Technologien industrielle Abfallströme genutzt und fossile Emissionen reduziert werden können. Gleichzeitig betonen diese Projekte die Bedeutung eines nachhaltigen Kohlenstoffmanagements.

Die Frage, woher der Kohlenstoff stammt, ist entscheidend für die Nachhaltigkeit.

Lesen Sie auch Teil 1 unserer Reise zu Steelanol.